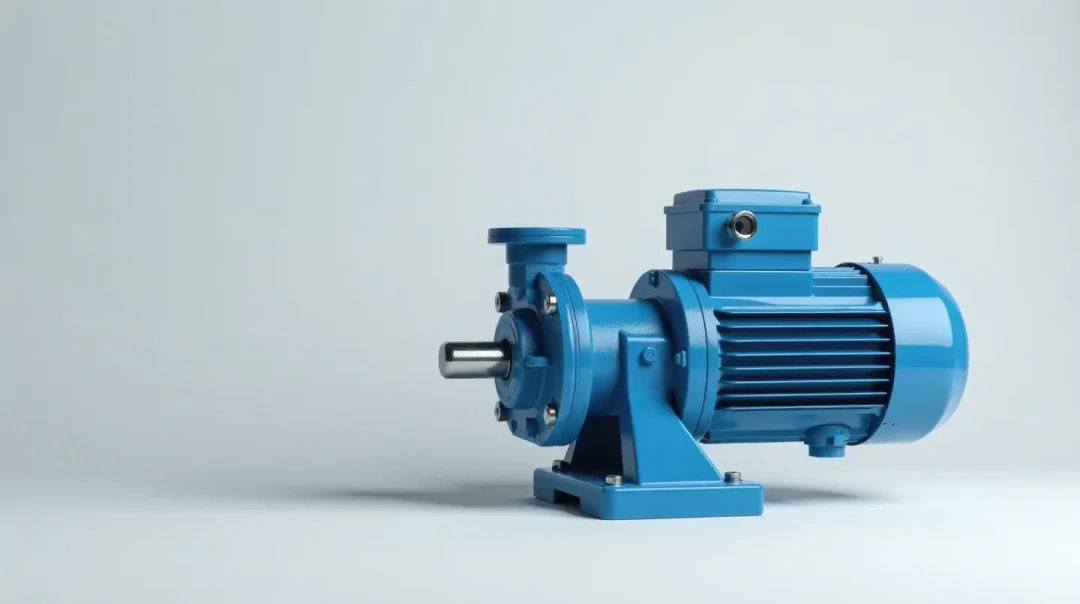

Las bombas industriales son el corazón de numerosos procesos en sectores estratégicos como la minería, el petróleo y gas, la defensa naval y las obras municipales. Su correcto funcionamiento garantiza la continuidad operativa, la seguridad de los equipos y la eficiencia en el uso de recursos. Cuando una bomba falla, el impacto no se limita al costo de la reparación: se traduce en paradas no planificadas, pérdidas de producción, incremento en el consumo energético y, en algunos casos, riesgos para la seguridad del personal y el medio ambiente.

Comprender las causas de las averías más frecuentes en bombas industriales, incluidas las bombas centrífugas industriales y las bombas industriales para lodos, es fundamental para quienes toman decisiones de inversión y mantenimiento. El objetivo de este artículo es identificar esas fallas recurrentes y ofrecer estrategias de prevención que permitan extender la vida útil de los equipos, reducir el costo total de propiedad y mejorar el retorno de inversión.

Cavitación: el enemigo silencioso

La cavitación es una de las fallas más críticas en las bombas industriales, especialmente en las bombas centrífugas industriales utilizadas en aplicaciones de alto caudal. Este fenómeno ocurre cuando la presión en la entrada de la bomba desciende por debajo del punto de vaporización del líquido, lo que provoca la formación de burbujas de vapor que implosionan dentro del impulsor. Con el tiempo, este proceso erosiona las superficies metálicas, comprometiendo la integridad del equipo.

Los síntomas de cavitación incluyen ruidos similares al choque de grava, vibraciones excesivas y una reducción progresiva en el rendimiento hidráulico. Si no se detecta a tiempo, puede generar daños severos en el impulsor y en los cojinetes, aumentando drásticamente los costos de mantenimiento y el riesgo de fallas súbitas.

Para prevenir la cavitación, se recomienda un diseño adecuado de la línea de succión, asegurar que el sistema cuente con el NPSH disponible correcto y eliminar cualquier obstrucción en la entrada. Estas prácticas permiten mantener la estabilidad operativa y alargar la vida útil de las bombas industriales, incluso en entornos de alta exigencia como el bombeo de lodos o fluidos abrasivos.

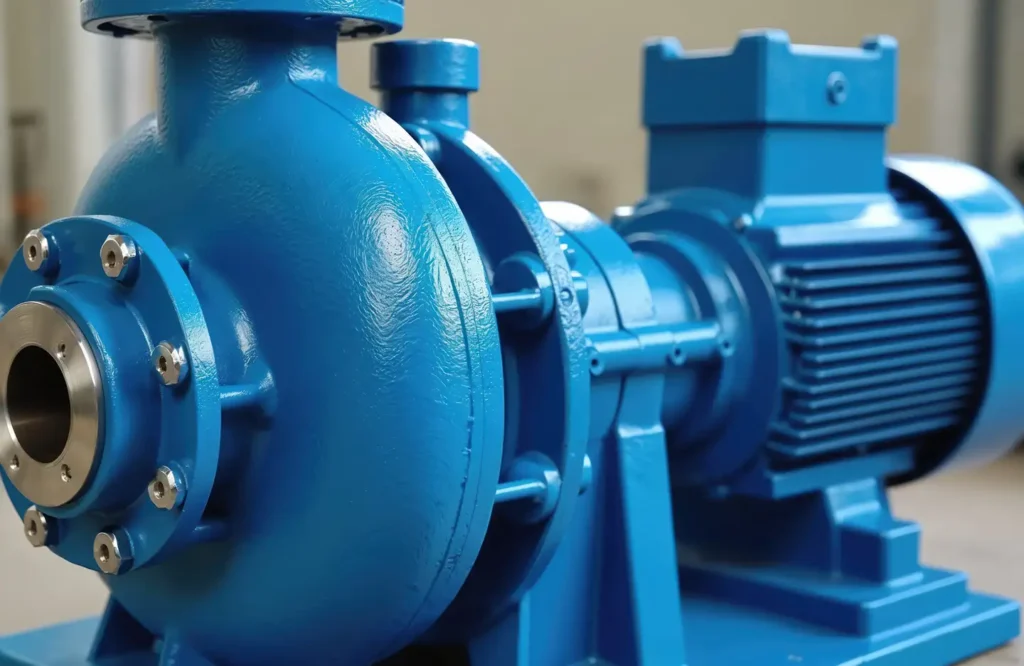

Desgaste y corrosión en ambientes exigentes

El desgaste y la corrosión son dos de los problemas más recurrentes en las bombas industriales, especialmente en aplicaciones donde se manejan fluidos abrasivos, como ocurre con las bombas industriales para lodos en minería o en procesos de dragado. Estos equipos suelen estar expuestos a partículas sólidas, arenas o químicos agresivos que deterioran gradualmente los componentes internos, reduciendo la eficiencia hidráulica y aumentando el riesgo de fallas.

El desgaste mecánico se produce principalmente por la fricción constante de partículas sólidas contra el impulsor, carcasa y rodamientos. Por su parte, la corrosión química aparece cuando los materiales de la bomba no son compatibles con la composición del fluido, lo que genera picaduras, grietas y pérdida de espesor en las superficies metálicas. Ambos fenómenos pueden conducir a una disminución del caudal, pérdida de presión y mayor consumo energético.

La prevención exige una combinación de medidas técnicas y de gestión. La correcta selección de materiales resistentes al desgaste, como aceros endurecidos o aleaciones especiales, es clave para prolongar la vida útil del equipo. En entornos altamente abrasivos, también pueden aplicarse recubrimientos protectores que actúan como barrera frente al contacto directo con partículas y agentes corrosivos. Además, un programa de inspección y mantenimiento predictivo permite identificar el inicio de daños antes de que se conviertan en fallas críticas, optimizando el retorno de inversión en activos de bombeo.

Fugas en sellos mecánicos y empaquetaduras

Las fugas en los sellos mecánicos o empaquetaduras representan una de las fallas más comunes en las bombas industriales, y aunque pueden parecer un problema menor al inicio, sus consecuencias pueden ser significativas. Además de la pérdida directa de fluido, este tipo de avería puede provocar daños eléctricos, riesgos ambientales por derrames y hasta la contaminación de procesos sensibles, como los de la industria alimentaria o química.

Los síntomas típicos incluyen la presencia de goteo en el eje de la bomba, acumulación de líquido en la base del equipo, caída en la presión del sistema e incluso olores inusuales derivados del fluido bombeado. En entornos donde se utilizan bombas centrífugas industriales para transportar hidrocarburos o productos corrosivos, las fugas no solo afectan la operación, sino que también incrementan los riesgos de seguridad y los costos de contingencia.

La prevención requiere un enfoque disciplinado de mantenimiento. La limpieza periódica de los componentes, la verificación del estado de los sellos y el reemplazo inmediato de aquellos que presenten desgaste son prácticas esenciales. Asimismo, la utilización de repuestos originales y materiales de alta calidad garantiza una mayor durabilidad y un mejor ajuste en condiciones de operación exigentes. En aplicaciones críticas, la implementación de sistemas de monitoreo de fugas puede ofrecer una alerta temprana, permitiendo intervenciones oportunas que eviten paradas prolongadas y protejan la integridad de las bombas industriales.

Desalineación y vibraciones excesivas

La desalineación y las vibraciones anómalas son problemas recurrentes en las bombas industriales, y a menudo son la causa raíz de fallas repetitivas en rodamientos, acoples y sellos mecánicos. Una instalación incorrecta, bases defectuosas o un acoplamiento mal ajustado entre la bomba y el motor generan esfuerzos adicionales en el eje, lo que reduce la vida útil de los componentes y aumenta el consumo energético.

Los síntomas más evidentes incluyen ruidos anormales, incremento en la temperatura de rodamientos y sellos, así como la necesidad frecuente de reemplazar piezas críticas. En el caso de las bombas centrífugas industriales, donde las tolerancias son ajustadas para maximizar la eficiencia hidráulica, incluso una ligera desalineación puede desencadenar vibraciones excesivas y pérdidas de rendimiento.

La prevención comienza en la etapa de instalación, con una alineación precisa del conjunto bomba-motor utilizando herramientas de medición especializadas. Durante la operación, el monitoreo de vibraciones y la verificación periódica de la nivelación de las bases permiten detectar desviaciones antes de que se conviertan en fallas mayores. Complementar estas prácticas con programas de mantenimiento predictivo asegura una mayor confiabilidad, reduciendo las paradas no planificadas y optimizando el ciclo de vida de las bombas industriales.

Estrategias integrales de prevención

Prevenir las fallas en las bombas industriales no depende de una sola acción, sino de una estrategia integral que combine buenas prácticas de operación, mantenimiento especializado y el uso de tecnologías de monitoreo. La implementación de estas medidas no solo reduce los riesgos de paradas imprevistas, sino que también prolonga la vida útil de equipos como las bombas centrífugas industriales y las bombas industriales para lodos, donde las condiciones de trabajo suelen ser altamente exigentes.

Mantenimiento preventivo programado

Inspecciones regulares, lubricación de rodamientos, limpieza de componentes y ajustes de calibración permiten identificar problemas antes de que evolucionen en averías costosas.

Monitoreo de parámetros críticos

El uso de sensores para medir presión, caudal, temperatura y vibraciones ofrece información en tiempo real que ayuda a detectar desviaciones tempranas y tomar decisiones correctivas.

Gestión de sellos y juntas

La revisión periódica y el reemplazo planificado de estos elementos evita fugas que puedan comprometer la seguridad y la eficiencia del sistema de bombeo.

Capacitación del personal

Un equipo entrenado para reconocer síntomas de fallas y aplicar protocolos de respuesta asegura una operación más confiable y reduce los tiempos de inactividad.

Uso de repuestos originales y materiales de calidad

Invertir en componentes certificados incrementa la durabilidad de las bombas y disminuye el costo total de propiedad a largo plazo.

Al integrar estas prácticas en la gestión de activos, las organizaciones logran mayor confiabilidad operativa, menores costos por mantenimiento correctivo y un retorno de inversión más sólido en sus sistemas de bombeo.

Fallas en bombas industriales: riesgos operativos y cómo prevenirlos

Las fallas en las bombas industriales, ya sea cavitación, desgaste por abrasión, fugas en sellos o desalineación, no solo representan un reto técnico, sino también un riesgo financiero y operativo para proyectos en minería, petróleo y gas, defensa y obras municipales. Cada minuto de inactividad puede traducirse en pérdidas de producción, sobrecostos energéticos y compromisos en la seguridad del personal y la infraestructura.

La aplicación de medidas preventivas y de monitoreo continuo permite transformar la gestión del bombeo en una ventaja competitiva. Al adoptar prácticas como la alineación precisa de equipos, la selección adecuada de materiales en bombas industriales para lodos y el uso de sensores en bombas centrífugas industriales, las organizaciones pueden garantizar mayor confiabilidad, reducir gastos de mantenimiento correctivo y optimizar el ciclo de vida de sus activos.

En definitiva, invertir en estrategias de prevención no es un gasto adicional, sino una decisión que asegura eficiencia, seguridad y un retorno de inversión sostenible en operaciones de gran escala.